De eerste Nederlands 3D-betonprintgebouwen die daadwerkelijk gebruikt gaan worden, staan op stapel. In Teuge start het printen van De Vergaderfabriek; in Eindhoven gaan vijf woningen geprint worden. Maar ook op andere fronten gebeurt er inmiddels van alles rondom 3D printen van beton.

3D-printers zijn anno 2019 niet meer weg te denken en spelen een steeds grotere rol in allerlei productieprocessen. Ook beton gaat mee in de vaart der volkeren van het 3D printen. Maar de zoektocht is: wat kun je er eigenlijk mee? Wat zijn de technische mogelijkheden van beton printen en is dat interessant? Diverse partijen zijn ernaar op zoek en zijn aan het experimenten, zo bleek weer eens tijdens een middag van Booosting op de TU Eindhoven.

Bewoonbare projecten

De zoektocht vertaalt zich inmiddels onder meer in de eerste twee Nederlandse projecten die verder gaan dan demonstratieobjecten en daadwerkelijk gebruikt c.q. bewoond zullen worden. De 3D-betonprinter van CyBe gaat volgens planning zo rond het verschijnen van deze Bouwwereld in Teuge beginnen aan De Vergaderfabriek, nadat al eerder een laboratoriumgebouw in Dubai werd geprint; de betonprinter van de TU Eindhoven zal in de loop van het jaar woningen gaan printen voor de Eindhovense wijk Meerhoven die daadwerkelijk bewoond zullen worden. Het project Milestone van de TU Eindhoven is op dit moment nog in de engineeringsfase. Waar CyBe print op locatie gaat de TU Eindhoven dat in de werkplaats doen.

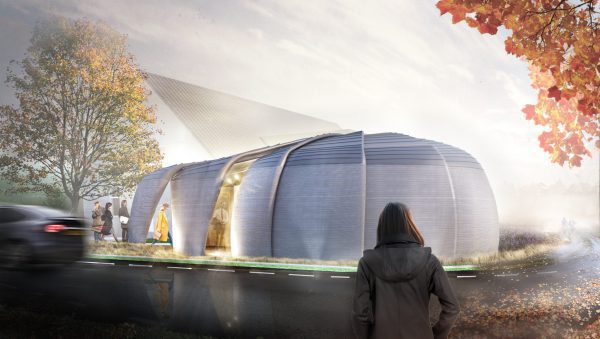

Turbinevorm

CyBe loopt voorop in de daadwerkelijke realisatie van 3D betongeprinte gebouwen. Het project in Teuge is een samenwerking tussen opdrachtgevers Centre4moods en Hotel de Slaapfabriek en adviesbureau Revelating, The Form Foundation, Witteveen+Bos, CyBe, Elma Media en Lexence Advocaten. De opdrachtgevers vroegen een uniek gebouw voor een uniek vergaderconcept. Het gebouw is gelegen naast de entree naar vliegveld Teuge. Het ontwerp van architect Pim van Wylick van The Form Foundation refereert daaraan en lijkt van bovenaf gezien op de draaiende bladen van een turbine. Deze vorm met dubbelgekromde wanden is met traditionele bouwmethoden niet of nauwelijks te bouwen.

Per element printen

De gekozen vorm leent zich er prima voor om de wanden per element te printen, waarna het volgende element ertegenaan wordt geprint. De reikwijdte van de robot zou ook niet voldoende zijn om het hele gebouw in één keer te printen. Aan de buitenzijde van de wanden blijft de gelaagde printstructuur zichtbaar; aan de binnenzijde worden de wanden direct na het printen glad gestreken. Printen van een element duurt iets meer dan uur. Als de samenwerkende partijen dat zouden willen, zouden ze alle printwerk in vijf dagen kunnen doen. “Maar we hoeven niet gelijk een wereldrecord te vestigen en zetten er liever niet te veel druk op. We gaan er tien werkdagen over doen”, vertelt projectleider Hugo Jager van Revelating.

Bouwvergunning

De voorbereidingen duurden in ieder geval langer dan het printen zelf. Het verkrijgen van een bouwvergunning is met een dergelijke nieuwe bouwmethode en nieuw materiaal behoorlijk intensief, omdat er allerlei gegevens moeten worden overlegd en moeten worden bewezen met praktijktests. Ook de vorm maakte het niet gemakkelijker. Omdat een goot en een nok ontbreken is er geen duidelijke scheiding tussen gevel en dak, terwijl daarvoor bijvoorbeeld wel verschillende isolatiewaardes gelden.

Vierlaagse opbouw

De wanden hebben een vierlaagse opbouw. De binnenste drie wanden bestaan uit een dragende honingraatstuctuur, de buitenste wand is de beschermende regenjas. Per element moet de printer een doorgaande rondgang maken en dus is er één punt waar de buitenste wand weer aan de binnenste wand wordt verbonden. Op dat punt wordt de verbinding tijdens het printproces doorgesneden. Dit voorkomt een koudebrug, maar is vooral bedoeld als dilatatie. “In theorie wordt de thermische spanning te groot tussen de buiten- en de binnenschil. Om scheuren te voorkomen op plekken waar je dat niet wilt, kun je dan beter maar zelf zo’n insnijding maken”, zegt Marijn Bruurs van Witteveen+Bos. In de wand worden handmatig ankers gelegd om de binnen- en buitenwand constructief met elkaar te verbinden. CyBe print met speciaal ontwikkelde CyBe Mortar, die al na één uur kan worden belast. De uiteindelijke belastbaarheid is gelijk aan die van gewoon beton.

Houtconstructie voor het dak

De geprinte wanden komen op een in het werk gestorte betonnen begane-grondvloer. Het dak, dat eveneens een turbinevorm krijgt, wordt in het werk gemaakt met een houtconstructie bekleed met zink. Voor een uitvoering van ook het dak in 3D-printtechniek zouden meer innovatietijd en een hoger budget nodig zijn geweest, zegt Jager. “Daar hebben we niet voor gekozen.”

Voordat het dak erop komt worden de holle wanden van bovenaf gevuld met isolatiekorrels. De wanden zijn 70 cm dik, waarvan zo’n 16 cm beton is. Dat is dus meer dan voldoende voor een goede isolatiewaarde.

Meer ontwikkelingen

Naast deze twee concrete gebouwprojecten gebeurt er meer op het gebied van 3D betonprinten, zo bleek tijdens de bijeenkomst van Booosting op de TU Eindhoven. De vraag is wel: wat kun en wil je ermee? Johan Riezebos van Ter Steege Advies en Innovatie zette in zijn tegenlezing de nodige vraagtekens bij de huidige ontwikkelingen, vooral om teleurstelling te voorkomen. Hij ziet 3D betonprinten nu te veel ingezet als marketing term, terwijl wordt gedaan wat we nu met ‘gewone’ technieken ook al kunnen. In zijn visie roept de bouw te hard dat een woning of een gebouw of een brug 3D geprint is, terwijl het eigenlijk gaat om onderdelen die worden geprint en vervolgens in elkaar worden gezet. Het is dan printen om het printen. Als die zeepbel wordt doorgeprikt, kan dat de toegevoegde waarde en potentie van 3D betonprinten enorm schaden. Riezebos pleitte dan ook vooral voor meer onderzoek om de potentie te ontdekken en te benutten.

Vaas en tafel

Een van die onderzoeken waar Riezebos gecharmeerd van was, werd gepresenteerd door Marijn Bruurs van Witteveen+Bos. Voor het eigen kantoor werkte het bureau onder meer aan een vaas en aan een tafeltennistafel. De fraai gevormde vaas kan zomaar evolueren tot een mooie kolom; de materiaalbesparende constructie van de tafeltennistafel kan zomaar evolueren tot een vloer. Bruurs gaf aan dat Witteveen+Bos zulk onderzoek belangrijk vindt om het 3D printen van beton verder te brengen. “Na de eerste geprinte brug hebben we meer aanvragen gekregen voor zulke bruggen, maar voor ons is het de vraag of dat ‘the way forward’ is voor 3D betonprinten.” Voor een prijsvraag voor de Infratech ontwikkelde het bureau zelf wel een 3D-geprinte brug, maar dan vooral gericht op materiaalbesparing. Het beton zit op de plek waar het nodig is. Bij de landhoofden is de vorm vooral gebaseerd op dwarskracht, in het midden is het bijna een I-ligger om de overspanning zo gunstig mogelijk te maken.

Picknicktafels

Witteveen+Bos is ook betrokken bij zowel het project van De Vergaderfabriek als Milestone. Eerder al deed het bureau ervaring op met het printen van betonnen picknicktafels voor eigen gebruik. Van die eigen ervaring werd veel geleerd, zoals het rekening houden met het verschil in hoeveelheid beton in de binnenzijde en buitenzijde van een bocht. Maar ook met de uitdaging van transport van ongewapende betonconstructies zonder hijspunten.

Green Dome

Ook SaxionHogeschool, Lectoraat Industrial Design, is bezig met onderzoek naar 3D betonprinten en dan vooral naar de toepassingen die mogelijk zijn. Saxion deed ervaring op met allerlei praktische aspecten, onder meer door zelf een kleine printer te bouwen, zelf een mortel te mengen en zelf te kijken hoe een ontwerp in ‘slices’ is op te delen, vertelde Ivo Vrooijink, projectleider van het RAAK MKB-project Konkreet. Die ‘slices’ zijn dan elk geprint laagje beton. Het resulteerde onder meer in een groene façade, die bestaat uit een soort 3D-gevormde puzzelstukjes. De vormen worden horizontaal geprint en vervolgens rechtop gezet en gestapeld. Een vervolg hierop is een Green Dome, waarin groenafval wordt ingezameld en gecomposteerd, met dubbelgekromde schaaldelen. Deze dome wordt geprint door Vertico of de nieuwe betonprinter bij het Saxion 3D-betonprintlab en krijgt een plaats aan het Innovatiepad op Kennispark Enschede. Een goede mogelijkheid ziet Vrooijink ook in bijvoorbeeld het printen van betonnen delen – een soort bakken – voor vistrappen. De bakken hebben een standaard model, maar elke trede en elk project heeft afwijkende maten. Nu worden vistrappen in het werk gemaakt met scheidingen van azobé, wat in de praktijk echter niet de gewenste levensduur heeft.

Eierschaal

Booosting ruimde deze middag ook tijd in voor een heel andere benadering van 3D-gevormd beton, genaamd Eggshell. Joris Bruggen vertelde over het onderzoek aan de ETH Zürich dat daarnaar wordt gedaan. Dit onderzoek richt zich op het printen van een hele dunne kunststof bekisting, waarin vrijwel tegelijkertijd beton wordt gegoten. Er wordt bio-afbreekbaar kunststof gebruikt in een dikte van slechts circa een millimeter. Bij de eerste experimenten in 2015 was die mal een soort glijkist die tijdens het stijgen langzaam roteerde, waardoor een gedraaide kolom ontstond. Wapening kan opgenomen worden door eromheen te printen of door de wapening in kleine delen stapsgewijs te monteren. Vullen met beton kan eventueel ook achteraf, maar dan in kleine stapjes om te grote druk onder in de heel dunne mal te voorkomen. Met printen van kunststof zijn vrijere vormen te maken dan met betonprinten omdat dit een thermisch proces is met een licht materiaal, waarmee gemakkelijker ‘in de lucht’ kan worden geprint. De wapening blijft wel de beperkende factor. Ook materiaalbesparing is een reden om te kiezen voor het printen van kunststof. Voor een kolom van 750 kg is een ‘eggshell’ van slechts 75 kg nodig. De printtijd bedraagt wel 25 uur. Bruggen liet met mooie plaatjes zien wat met deze techniek mogelijk is en moet gaan worden.

Wetenschappelijk onderzoek

De ontwikkelingen zijn dus volop gaande en de belangstelling is groot, zo schetste ook universitair docent Freek Bos van de TU Eindhoven. Hij waarschuwde wel dat veel onderzoek zich nu vooral richt op praktische toepassingen. Dat kan ten koste gaan van gedegen wetenschappelijk onderzoek. Met project Milestone probeert de TU beide elementen te combineren. De eerste woning van dit project moet in de loop van het jaar in delen onder de printer vandaan komen.

Tekstproductie: Henk Wind

Beeld: Witteveen+Bos, Saxion Hogeschool en The Form Foundation